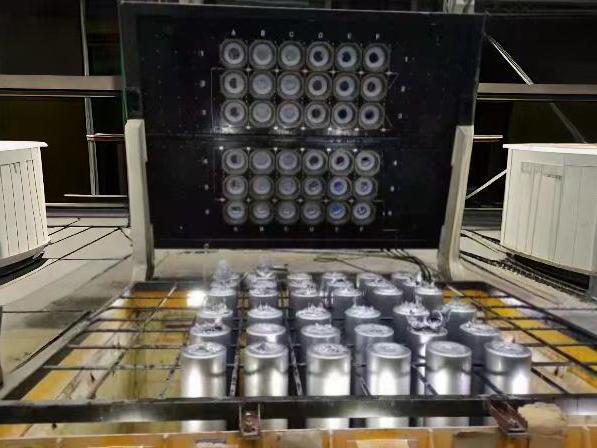

平热顶式铝锭模盘是铝及铝合金连续铸造过程中的核心工艺装备,其作用主要体现在提升铸锭质量、优化生产效率和增强工艺稳定性三个方面。

首先,平热顶式模盘通过其独特的结构设计显著提升铸锭的内外质量。在内部组织方面,模盘顶部采用保温材料与冷却系统相结合的设计,能够在铝液凝固初期形成平稳的温度梯度,使凝固前沿保持均匀平坦。这种热场控制有效抑制了柱状晶的过度生长,促进细小等轴晶的形成,从而减少铸锭中心疏松、成分偏析和热裂纹等缺陷。在表面质量方面,模盘结构消除了传统铸造中的自由弯月面,铝液通过受控流道平稳进入结晶区,避免了表面氧化膜卷入和初始凝固扰动,产出表面光滑的“光面铸锭”,大幅降低后续铣面加工量,提高材料利用率。

其次,该模盘通过优化热平衡提高了生产效率。其稳定的保温-冷却协同设计拓宽了工艺操作窗口,使铸造过程对铝液温度波动和冷却水变化的敏感性降低。这种稳定性允许在保证质量的前提下提高铸造速度,同时减少因工艺波动导致的停机或废品,提升设备产能和作业率。模盘内部流道的优化设计还促进铝液平稳流动,配合内置过滤装置可有效减少非金属夹杂,进一步保障铸锭纯净度。

平热顶式模盘增强了整个铸造系统的工艺可控性。其一体化设计使温度场、流场和凝固过程更易于监控和调节,为生产高品质特殊合金(如航空航天铝材、易拉罐罐体料、汽车板等)提供了可靠基础。稳定的工艺条件也有利于实现生产自动化,降低对操作人员经验的依赖,保证不同批次产品质量的一致性。

综上所述,平热顶式铝锭模盘通过精密的热管理与流体控制,实现了对凝固过程的精准调控,在提升产品品质、生产效率和工艺稳定性方面发挥着不可替代的作用,是现代铝加工行业向高品质、低成本方向发展的重要技术支撑。